Configuration de votre affichage

Vous avez activé le mode de configuration de l'affichage qui permet de sélectionner les informations que vous souhaitez afficher sur la fiche substance. Une fois que vous aurez sélectionné les rubriques à afficher, vous pouvez revenir au mode de consultation de la fiche substance en cliquant à nouveau sur le bouton de filtrage.

Jaune d'oxyde d'antimoine, de nickel (8007-18-9)

Informations générales

Dernière vérification le 29/03/2024

Identification

Numero CAS

8007-18-9

Nom scientifique (FR)

Jaune d'Oxyde d'Antimoine, de Nickel Et de Titane

Code EC

232-535-3

Code SANDRE

-

Numéro CIPAC

-

Formule chimique brute

\(\ce{ (Ti, Ni, Sb) O2 }\)

Familles

Familles chimiques

Physico-Chimie

Dernière vérification le 29/03/2024

Tableau des paramètres

Ce tableau comporte un trop grand nombre d'entrées pour permettre son affichage complet. Pour un affichage complet, utilisez l'une des options ci-dessus.

Bibliographie

Comportement et devenir dans les milieux

Dernière vérification le 29/03/2024

Persistance

Biodégradabilité

Ce tableau comporte un trop grand nombre d'entrées pour permettre son affichage complet. Pour un affichage complet, utilisez l'une des options ci-dessus.

Ecotoxicologie

Dernière vérification le 29/03/2024

Dangers

Valeurs de danger

Ce tableau comporte un trop grand nombre d'entrées pour permettre son affichage complet. Pour un affichage complet, utilisez l'une des options ci-dessus.

Bibliographie

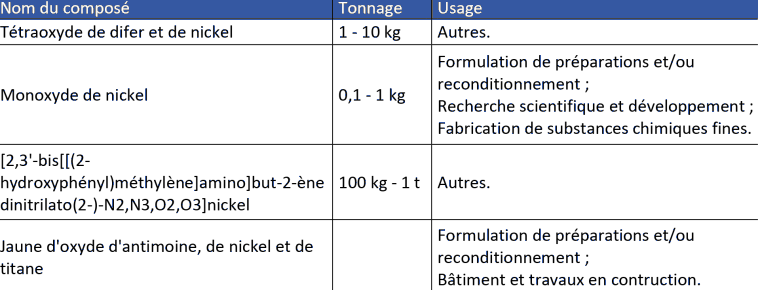

Données technico-économiques

Dernière vérification le 29/03/2024

Introduction

FTE 2015 Importer

Le nickel est un métal, son numéro CAS est 7440-02-0. Les principaux composés du nickel, étudiés dans cette fiche, sont le nickel tétracarbonyle (CAS 13463-39-3), l'acétate de nickel (CAS 373-02-4), l'oxyde de nickel (CAS 1313-99-1), l'hydroxyde de nickel (CAS 12054-48-7), le carbonate de nickel (CAS 3333-67-3), le chlorure de nickel (CAS 7718-54-9), le nitrate de nickel (CAS 13138-45-9), le sulfure de nickel (CAS 12035-72-2) et le sulfate de nickel (CAS 7786-81-4).

Le nickel est un métal ubiquitaire, très répandu dans la croûte terrestre. Les sources de nickel sont à la fois naturelles et anthropiques. La majorité du nickel naturel provient des minerais.

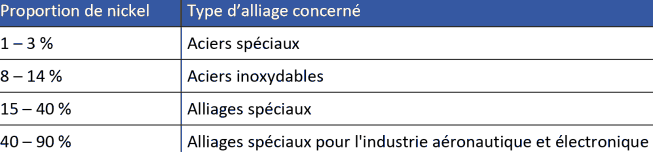

Le nickel est utilisé dans de nombreux secteurs : les aciers inoxydables (contenant 8 à 12 % Ni), les alliages de nickel (contenant 25 à 100 % Ni), le traitement de surface (nickelage), les aciers alliés (contenant moins de 4 % Ni), les batteries (Cd-Ni, NiMH1), la monnaie, la chimie (catalyseur).

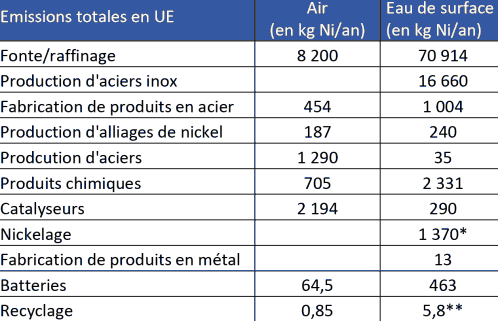

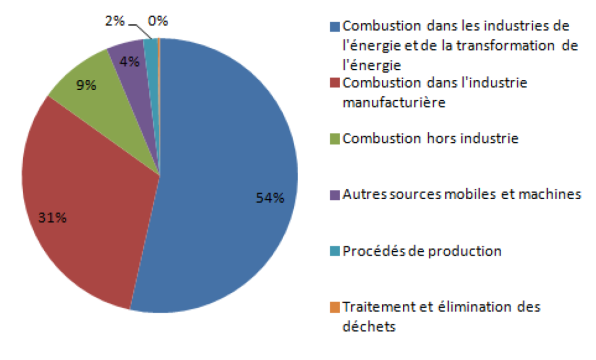

En France, la source principale de nickel dans l'environnement est une source anthropique, liée aux activités industrielles.

La production mondiale de nickel était, en 2011, de 1 897.103 tonnes de nickel, dont 58.103 tonnes dans l'Union européenne.

Les émissions françaises de nickel vers l'environnement sont répertoriées par différents organismes : le CITEPA pour les émissions atmosphériques, l'IREP et l'E-PRTR pour les données des industriels aux émissions atmosphériques, vers les eaux et les sols. Tous milieux confondus, selon E-PRTR, les émissions industrielles étaient d'environ 60 tonnes en 2011.

De nombreux sites industriels sont recensés comme contaminés ou ayant été contaminés au nickel, dans toutes les régions françaises, d'après la base de données BASOL.

Le nickel est présent sous forme d'ions Ni2+ dans les systèmes aquatiques. En présence de soufre et en milieu anaérobie, il se forme du sulfate de nickel. Dans les sols, la mobilité du nickel augmente aux pH faibles, en milieu alcalin, le nickel est majoritairement adsorbé. Le nickel, bien que pouvant parcourir de grandes distances via le compartiment atmosphérique, est peu présent dans les particules en suspension.

[1] Ni-Cd : Nickel-Cadmium, NiMH : Nickel Métal Hydrure.

Le nickel est à l'heure actuelle difficilement substituable. Des techniques de réductions des émissions industrielles existent pour les effluents aqueux, notamment dans les domaines de la chimie et des traitements de surface. Il existe aussi des techniques de réductions des émissions lors des opérations minières ou du traitement des minerais.

Nickel is a metal, its CAS number is 7440-02-0. The main compounds of nickel, which are studied in this sheet, are nickel tetracarbonyl (CAS 13462-39-3), nickel acetate (CAS 373-02-4), nickel oxide (CAS 1313-99-1), nickel hydroxide (CAS 771854-9), nickel chloride (CAS 7718-54-9), nickel nitrate (CAS 13138-45-9), nickel sulphide (CAS 12035-72-2) and nickel sulphate (CAS 7786-81-4).

Nickel is a ubiquitous metal, very common in the Earth's crust. Nickel sources are both natural and anthropogenic. Most of natural nickel comes from ores.

Nickel is used in many applications: stainless steels (containing 8 to 12% Ni), nickel alloys (containing 25 to 100% Ni), surface treatment (nickel plating), steel (containing less than 4% Ni), batteries (NiCd, NiMH2), mint, chemistry (catalyser).

In France, the main source of nickel in environment is an anthropogenic source, related to industries.

In 2011, the global production of nickel was 1897 thousand tons of nickel and 58 thousand tons for the European Union.

The French emissions of nickel to environment are registered by different organizations: the CITEPA for atmospheric emission, IREP and E-PRTR for emissions to atmosphere, water and soil. According to E-PRTR, industrial emissions were about 60 tons for all medias for 2011.

According to the database BASOL, many industrial sites are registered as polluted by nickel or having been polluted by nickel in all regions.

Nickel is present as ions Ni2+ in aquatic systems. With sulfur and in anaerobic conditions nickel sulfate is formed. In soil nickel mobility is greater at low pH. In alkaline environment nickel is mainly adsorbed. Even if nickel can travel on long distance via atmosphere, it is not very present in particles.

At the moment, nickel is hardly substitutable. Techniques exist to reduce industrial emissions in aqueous effluents, mainly in chemistry and surface treatment. There are techniques to reduce emissions during mining operations and ore treatment.

[2] NiCd: Nickel Cadmium, NiMH: Nickel –metal hydride.

FTE 2015 ImporterL'Antimoine, élément chimique n°51 de symbole (Sb) et de numéro CAS 7440-36-0, est un métalloïde ubiquitaire que l'on trouve généralement sous forme minérale de stibine (Sb2S3) dans la nature en relative faible abondance.

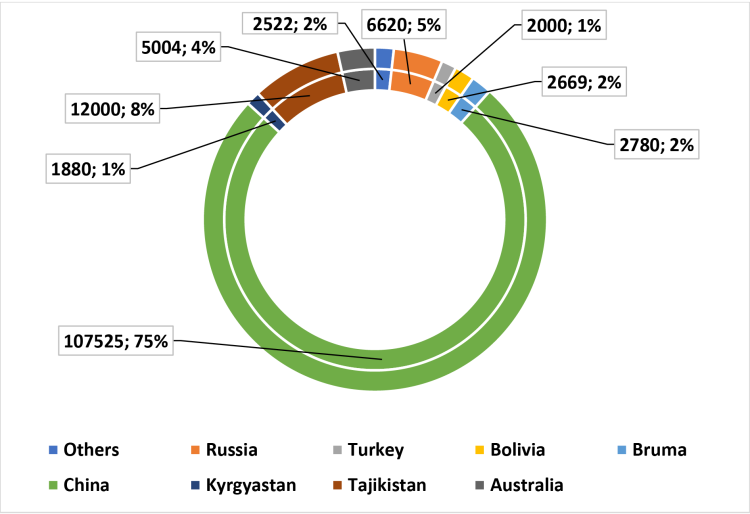

La Chine est le principal fournisseur mondial de minerais d'antimoine, extrait seul ou issu de la coproduction d'autres métaux, avec près de 75% d'un marché représentant environ 143 000 tonnes en 2016.

L'antimoine est rarement utilisé en tant que tel et subit généralement des transformations chimiques avant d'être réutilisé le plus souvent sous forme de trioxyde d'antimoine (Sb2O3) dont la Chine est aussi le principale fournisseur.

L'antimoine est utilisé dans une gamme très variée de produit textiles, plastiques, alliages métalliques. Il est principalement utilisé en tant que retardateur de flamme (≈45-60%) dans l'industrie plastique et textile. On le retrouve aussi en grande partie (≈30%) dans les batteries Plomb-acide bien qu'il s'agisse d'un usage en déclin. Enfin on le retrouve dans de multiples usages mineurs tel que la plasturgie des polymères, les munitions, l'électronique, les peintures et céramiques…

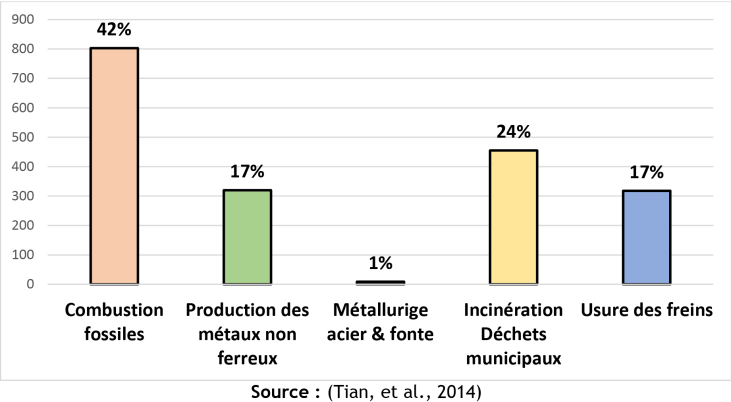

La plupart des rejets dans l'environnement sont majoritairement atmosphériques et d'origine anthropogénique, et sont associés aux exploitations minières, métallurgiques, à la combustion de charbon dans le secteur de l'énergie, l'abrasion des plaquettes de freins, à l'incinérations des déchets municipaux. Les rejets vers les sols et les milieux aquatiques proviennent des stations d'épuration et de l'ensemble du cycle de vie des produits et matériaux contenant de l'antimoine (plastiques, textiles, peintures, alliages métalliques, scories).

L'antimoine présente peu d'alternatives soutenables et sa demande est en constante augmentation alors que seule la filière des batteries Plomb-Antimoine valorise ses déchets à l'heure actuelle. Ainsi, rien ne laisse prévoir une réduction des émissions dans l'environnement à court ou moyen terme.

Antimony, a chemical element n°51 and CAS n°7440-36-0, is a ubiquitous metalloid mainly found under its mineral shape named stibnite (Sb2S3) in a relative low abundance.

Either retrieved alone or as a by product during others metals mining process, China is the main supplier of the world antimony ores market, representing a share of ≈75% out of an overall volume estimated around 143 000 tonnes in 2016.

Antimony is rarely consumed in its basic state and is usually undergoing chemical process. Its most common compound is Antimony Trioxide (Sb2O3) which is also mainly produced in China as well.

Antimony is employed in a wide variety of end-uses such as textiles, plastics or alloys. Its main application will be found in flamme-retardant market (≈45-60%) for plastics and textiles. Lead-acide batteries market do also request antimony accounting for ≈30% of global use, even though it is a declining market. Finally, antimony finds application in plenty other minor market such catalyst/heath-stabilizer for polymeres, ammunitions, electronics, painting and coating, ceramics…

Most of its release within the environment arises from anthropogenic sources polluting atmosphere linked to mining activities, metallurgy, coal combustion for energy purpose, brake wear, municipal waste incineration. Waters and Soils contamination occurs from sewage treatment plant and antimony containing products life-cycle as a whole (plastics, textiles, paints, alloys, slags).

Antimony does not exhibit much sustainable alternatives, its demand is not forecast to lower while only lead-antimony batteries sector performs effective recycling (≈90%), thus we do not expect antimony emissions to decline in the upcoming years.

Tableaux de synthèse

Généralités

| CAS | 8007-18-9 |

|---|---|

| Substance prioritaire dans le domaine de l’eau (DCE) | non |

| Substance soumise à autorisation dans Reach | non |

| Substance soumise à restriction dans Reach | non |

| Substance extrêmement préoccupante (SVHC) | non |

| Réglementations |

FTE 2015 Importer Textes générauxL'usage du nickel est interdit dans les (alliages pour) bijoux dans le cadre de REACH (Annexe XVII). Les composés du nickel ne sont pas actuellement dans la liste des SVHC de REACH, mais des analyses préliminaires sont en cours qui pourraient éventuellement conduire à leur inclusion future (notamment des études conduites en France par l'ANSES pour l'oxyde et le sulfate de Nickel). Le nickel et ses composés ne sont pas cités dans la liste de l'annexe I du règlement (CE) 689/2008 relatif à l'export et à l'import de substances dangereuses. Ils ne sont donc pas soumis aux notifications d'exportations. Certains composés du nickel étant carcinogènes (NiO), les dispositions générales relatives à ces composés, notamment en matière de protection des travailleurs, s'appliquent, et des limites spécifiques peuvent exister dans des règlementations nationales dans l'UE (voir 1.3.1 ci-dessous pour les valeurs limites en France). Nomenclature des Installations classées (IC)En France, le nickel est concerné par les rubriques suivantes de la Nomenclature des Installations Classées (selon le Décret n°53-578 du 20 mai 1953 relatif à la nomenclature des installations classées pour la protection de l'environnement, mis à jour par le Ministère de l'Ecologie et du Développement Durable)5 :

5La liste des rubriques mentionnée est indicative et ne se veut pas exhaustive. (consulté en décembre 2013). http://www.ineris.fr/aida/sites/default/files/gesdoc/30296/Nomenclature_octobre.pdf  -2565 : Revêtement métallique ou traitement (nettoyage, décapage, conversion, polissage, attaque chimique, etc.) de surface (métaux, matières plastiques, semi-conducteurs, etc.) par voie électrolytiques ou chimique. Seuils de rejets pour les installations classéesL'arrêté du 26 décembre 2012 modifiant l'arrêté du 31 janvier 2008 concerne le registre et la déclaration annuelle des émissions polluantes et des déchets. L'exploitant de l'installation doit déclarer ces rejets dès lors que les seuils d'émissions décrits dans l'annexe II de cet arrêté sont dépassés. Les seuils de rejets de nickel et ses composés (exprimés en tant que Ni) sont :

Le nombre d'établissements rejetant du nickel est donné au paragraphe 3.3. L'arrêté du 2 février 1998 relatif aux prélèvements et à la consommation d'eau ainsi qu'aux émissions de toute nature des installations classées pour la protection de l'environnement soumises à autorisation indique que : Pollution de l'air Rejets d'antimoine, chrome, cobalt, cuivre, étain, manganèse, nickel, vanadium et zinc, et de leurs composés : si le flux horaire total d'antimoine, chrome, cobalt, cuivre, étain, manganèse6 , nickel, vanadium, zinc6 et de leurs composés (gazeux et particulaires) dépasse 25 g/h, la valeur limite de concentration est de 5 mg.m-3 (exprimée en Sb+Cr+Co+Cu+Sn+Mn+Ni+V+Zn). Pollution des eaux superficielles Les rejets respectent les valeurs limites de concentrations suivantes : nickel et ses composés (en Ni) 0,5 mg.L-1 si le rejet dépasse 5 g.j-1. Dans le cas de la fabrication ou de la transformation de nickel, la valeur limite de concentration est 2 mg.L-1. Epandage des boues L'annexe I de l'arrêté précise les seuils à respecter en éléments-traces pour l'épandage des boues issues du traitement des eaux usées. Ces seuils sont présentés dans le Tableau 3. Le Tableau 3 précise les teneurs limites en éléments-traces dans les boues, les valeurs limites en éléments-traces dans les sols et le flux maximum en éléments-traces apporté par les déchets ou effluents pour les pâturages ou sols de pH inférieurs à 6. [6] En cas de fabrication de monoxyde de zinc (ZnO) et de bioxyde de manganèse (MnO2), la valeur limite de concentration pour respectivement le zinc et le manganèse est de 10 mg.m-3 . Tableau 3. Seuils de nickel applicables aux épandages de boues issues du traitement des eaux usées sur les sols agricoles.  Actions de recherche RSDELe nickel et ses composés sont cités dans l'annexe 1 de la circulaire du 5 janvier 2009 relative à la mise en œuvre de la 2ème phase de l'action RSDE pour les ICPE soumise à autorisation. Cette annexe regroupe les listes par secteurs d'activité industrielle des substances dangereuses. Le nickel et ses composés sont cités pour tous les secteurs d'activité. Le nickel appartient aussi à la liste des micropolluants à mesurer dans les stations de traitement des eaux usées traitant une charge brute de pollution supérieure ou égale à 600 kg DBO5/jour (Circulaire du 29 septembre 2010 relative à la surveillance de la présence [9] «PM 10»: particules en suspension dont le diamètre aérodynamique est inférieur à 10 µm. [10] Conditions ambiantes: température de 25°C et pression de 100 kPa. de micropolluants dans les eaux rejetées au milieu naturel par les stations de traitement des eaux usées). Directive-Cadre sur l'EauLe nickel et ses composés sont cités dans la directive n°2013/39/UE du 12 août 2013 modifiant les directives 2000/60/CE et 2008/105/CE en ce qui concerne les substances prioritaires pour la politique dans le domaine de l'eau. Ils sont listés en tant que substances prioritaires mais pas en tant que substances prioritaires dangereuses. La directive précédemment citée fixe des normes de qualité environnementale (NQE) pour le nickel et ses composés :

EngraisPour les engrais organiques, divers seuils en métaux lourds sont fixés par les législations européennes et nationales. Les seuils pour le nickel sont repris dans le Tableau 411 . [11] (consulté en février 2014). http://ec.europa.eu/enterprise/sectors/chemicals/files/fertilizers/annexes_16jan2012_en.pdf Tableau 4. Seuils de nickel pour les engrais organiques.  Pour les engrais minéraux, il n'existe pas de règlementation européenne, néanmoins l'évaluation du règlement CE 2003/2003 relatif aux engrais14 préconise d'inclure dans le règlement des dispositions concernant les teneurs maximales en métaux lourds. NanoparticulesLe décret n° 2012-232 du 17 février 2012 relatif à la déclaration annuelle des substances à l'état nanoparticulaire précise que le seuil de la déclaration est fixé à 100 g/an pour la fabrication, l'importation ou la mise sur le marché de nanomatériaux. Autres textesLe nickel appartient à la liste des 823 substances du plan micropolluants 2010-201315 . [12] European Compost Network. [13] Joint Research Center. [14] (consulté en février 2014). http://ec.europa.eu/enterprise/sectors/chemicals/files/fertilizers/final_report_2010_en.pdf Le nickel est cité dans la liste des substances et matières nuisibles ou nocives dont le rejet dans la zone du protocole est assujetti à permis spécial. Il s'agit du protocole relatif à la protection de la mer Méditerranée contre la pollution résultant de l'exploration et de l'exploitation du plateau continental, du fond de la mer et de son sous-sol auquel l'Union européenne a adhéré par la décision n°2013/5/UE du 17 décembre 2012. Le nickel ne fait pas partie des substances potentiellement préoccupantes définies par OSPAR16 . FTE 2015 ImporterTEXTES GENERAUXREACHDans le cadre du règlement REACH concernant la mise sur le marché des substances chimiques1 , l'antimoine (Sb) et ses composées ne font pas à l'heure actuelle partie de la liste des substances soumises à restrictions quant à leurs fabrication, mise sur le marché et utilisations (Annexe XVII), ni de la liste des substances soumises à autorisation (Annexe XIV). Cependant, l'antimoniate de plomb (O7Pb2Sb2), aussi appelé « Jaune de Naples » est inscrit sur la liste des SVHC2 de REACH étant donné son caractère reprotoxique. De plus, l'antimoine et certains de ses composés, au vu des diverses sources de dangers reportées et ou suspectées par des entreprises auprès de l'ECHA, font partie du programme CoRAP (Community rolling action plan) et des investigations sont réalisées en 20183 par le BAuA (Institut fédéral de la sécurité et de la santé au travail allemand) en particulier sur l'antimoine (Sb), le trisulfure d'antimoine (SB2S3), le trioxyde de diantimoine (Sb2O3), le trichlorure d'antimoine (Cl3Sb). RÈGLEMENT (CE) 689/2008L'antimoine et ses composés ne figurent pas dans la liste des substances soumises aux notifications d'importations et d'exportations issue du règlement (CE) 689/2008 (Annexe I). [1] En application du Règlement (CE) n° 1907/2006 du 18/12/06 concernant l'enregistrement, l'évaluation et l'autorisation des substances chimiques, ainsi que les restrictions applicables à ces substances (REACH), instituant une agence européenne des produits chimiques [2] « Substances of Very High Concern”, candidates à une inscription sur la liste des substances soumises à autorisation. [3] Les résultats ne sont pas connus à la date de publication de cette fiche, ainsi on ne sait pas si cette évaluation peut déboucher à terme sur une inscription à la liste des SVHC. DIRECTIVE SUR LES EMISSIONS INDUSTRIELLESLa Directive relative aux émissions industrielles du 24 novembre 2010 (2010/75/UE) prolonge les actions menées par l'Europe en matière de contrôle et de réductions de la pollution émise par ces installations, et établit des valeurs limites par secteur industriel sur des rejets de substances avérées et ou soupçonnées d'être dangereuses pour l'homme et/ou son environnement. L'antimoine et ses composés font l'objet de plages de rejets associés aux Meilleures Techniques Disponibles 4 dans plusieurs secteurs (notamment installations d'incinération ou co-incinération des déchets, grandes installations de combustion, industrie des métaux non-ferreux…) Par exemple, dans le secteur de l'incinération, ces plages de rejets associées aux MTD sont les suivantes :

DIRECTIVE CADRE EAU (DCE)L'antimoine (Sb) ainsi que ses composées ne font pas partie de la liste des substances prioritaires. REGLEMENTATION D'USAGESRÉGLEMENTATION DES PRODUITS COSMÉTIQUESLa Réglementation européenne en matière de produit cosmétique s'appuyant sur le texte CE n°1223/2009 visant à assurer un niveau élevé de protection de la santé indique que l'antimoine et ses composés sont interdits dans la conception des produits cosmétiques. [4] L'ensemble des conclusions relatives aux Meilleures Techniques Disponibles est consultable sur https://aida.ineris.fr/guides/directive-ied/documents-bref REGLEMENTATION CONCERNANT LA MISE SUR LE MARCHE DES JOUETSConformément à la directive 2009/48/EC du 18 juin 2019 encadrant la sécurité relative à la mise en marché des jouets au sein de l'Union Européenne, les acteurs de la filière sont tenus de respecter des limites de migration pour les jouets et leurs composants. Ces limites de migration sont les suivantes pour l'antimoine5 :

Ces valeurs limites ne s'appliquent pas aux jouets ou composants de jouets qui, en raison de leur accessibilité, de leur fonction, de leur volume ou de leur masse, excluent tout danger par succion, léchage, ingestion ou contact prolongé avec la peau. REGLEMENTATION DES MATERIAUX PLASTIQUES EN CONTACT AVEC LES DENREES ALIMENTAIRESLe règlement européen (EU) N°10/2011 du 14 janvier 2011 établit un cadre concernant les matières plastiques, ainsi que les substances chimiques participant à leur composition, et leur entrée en contact avec les aliments. Or le trioxyde d'antimoine (Sb203), est utilisé en raison de ses propriétés ignifugeantes dans la fabrication de polymères et plus précisément de matières plastiques éventuellement destinées à entrer en contact avec des denrées alimentaires. Etant donné le danger du trioxyde d'antimoine6 celui-ci fait l'objet d'une valeur limite7 concernant la composition des matières plastiques entrant en contact avec les denrées alimentaires fixée à 0,04 mg/Kg. [5] Aucune précision sur les composés d'antimoine. [6] Voir la section CLP ainsi que la fiche INRS dont le trioxyde d'antimoine fait l'objet [7] Valeur limite de migration de la substance en mg vers la denrée alimentaire en Kg. REGLEMENTATION DES ADDITIFS ALIMENTAIRESLe règlement européen (EU) No 231/2012 du 9 Mars 2012 établit un cadre légal concernant l'utilisation d'additifs alimentaires. Ainsi, des limites spécifiques visant l'antimoine s'appliquent dans certains additifs :

REGLEMENTATION DU TRANSPORT DES DECHETSLe règlement européen (CE) N°1013/2006 du 14 juin 2006 encadrant le transfert des déchets à risque et notamment en dehors de la communauté européenne s'inscrit dans la lignée de la Convention de Bâle du 22 mars 1989. Dans cet effort de contrôler les flux de déchets dangereux et d'en protéger les pays en développement n'ayant les moyens de les valoriser, des procédures de notifications et de restrictions ont été établies. Ainsi les déchets contenant de l'antimoine et ses composés sont interdits à l'exportation (article 36 et Annexe VIII convention de Bâle) 8 . |

| Valeurs et normes appliquées en France |

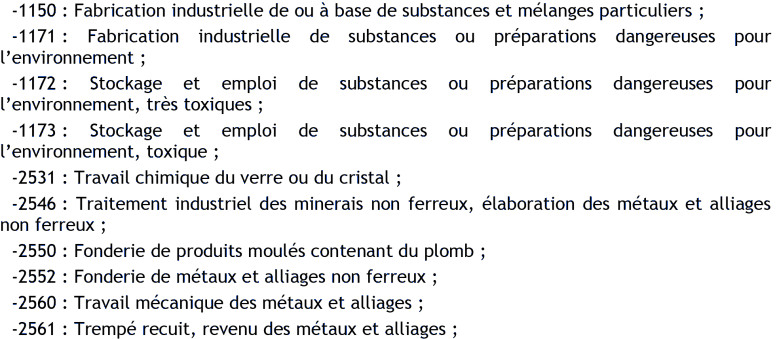

FTE 2015 Importer Valeurs utilisées en milieu de travailEn France, les valeurs utilisées pour la qualité de l'air en milieu de travail sont publiées par l'INRS7 : VME8 = 1 mg.m -3 (en Ni) pour le nickel (métal et grillage de mattes), l'oxyde de nickel, l'hydroxyde de nickel, le carbonate de nickel et le sulfure de nickel. -3 VME = 0,12 mg.m (en Ni) pour le tétracarbonyle de nickel. [7] INRS 2012 – Valeurs limites d'exposition professionnelle aux agents chimiques en France (consulté en décembre 2013). [8] VME : valeurs moyennes d'exposition. Valeurs utilisées pour la population généraleQualité de l'air Le décret 2010-1250 du 21 octobre 2010 relatif à la qualité de l'air fixe pour le nickel une valeur cible de 20 ng.m-3 de nickel en moyenne calculée sur une année civile du contenu total de la fraction « PM 109 », avec un volume d'échantillonnage mesuré dans les conditions ambiantes10 . Cette valeur est la même que celle de la règlementation européenne correspondante. Qualité des eaux de consommation Le décret 2001/1220 du 20 décembre 2001 impose, de même qua la règlementation européenne correspondante, une limite de qualité aux eaux destinées à la consommation humaine. Les eaux doivent respecter une valeur inférieure ou égale à 20 µg.L-1 de nickel. Contact avec la peau L'annexe XVII « Restrictions applicables à la fabrication, à la mise sur le marché et à l'utilisation de certaines substances dangereuses et de certaines mélanges et articles dangereux » du règlement européen REACH impose des restrictions l'usage de nickel ou ses composés pour la fabrication de produits ayant un contact prolongé avec la peau. Ainsi les boucles d'oreilles et les piercings ne doivent pas entraîner des transferts dans l'organisme supérieurs à 0,2 µg.cm -2 par semaine. Les bijoux (y compris les montres), les fermetures éclairs, les boutons et rivets métalliques destinés à l'habillement sont interdits s'ils entraînent des transferts supérieurs à 0,5 µg.cm -2 par semaine. L'oxyde de nickel est interdit dans les cosmétiques par la règlementation européenne de ce secteur. FTE 2015 ImporterNOMENCLATURE DES INSTALLATIONS CLASSEESL'antimoine est concerné par des textes, notamment pour les rubriques suivantes de la Nomenclature des Installations Classées9 :

[8] A l'exception des débris métalliques (y compris alliages), propres, non contaminés, sous forme de produits finis (feuilles, tôles, poutrelles, fil machine, etc.) et sur dérogation suite à l'étude d'un dossier. [9] Mise à jour par le Ministère de l'Ecologie et du Développement Durable, version consultée en décembre 2018. SEUILS DE REJETS POUR LES INSTALLATIONS CLASSEES ET EXPLOITANTS DE STATION D'EPURATION D'EAUX URBAINES.L'antimoine et ses composés sont visés par l'arrêté du 26 décembre 2012 modifiant l'arrêté du 31 janvier 2008 concernant le registre et la déclaration annuelle des émissions polluantes et des déchets en provenance des installations classées pour la protection de l'environnement et exploitants de station d'épuration d'eaux urbaines. L'exploitant d'une installation définie dans l'annexe I doit déclarer ses rejets lorsque ceux-ci dépassent le seuil indiqué dans l'annexe II soit :

Pour les installations d'incinération de déchets non dangereux et les installations d'incinération de déchets dangereux, ce seuil est fixé à 0. L'arrêté du 14 février 2007 fixe une valeur limite s'appliquant aux rejets d'antimoine et ses composés dans les eaux naturelles ou dans un réseau d'assainissement collectif urbain en provenance des installations classées relatives au travail chimique du verre (rubrique n° 2531). Celles-ci doivent respecter une valeur limite de concentration de 0,3 mg.l-110 . L'arrêté du 2 février 1998 relatif aux prélèvements et à la consommation d'eau ainsi qu'aux émissions de toute nature des installations classées pour la protection de l'environnement soumises à autorisation indique que l'exploitant prend toutes les dispositions nécessaires dans la conception et l'exploitation des installations pour réduire la pollution de l'air à la source. Les seuils suivants s'appliquent :

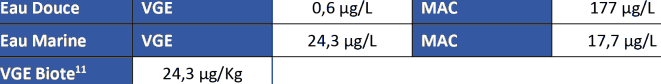

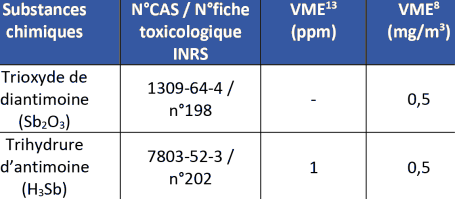

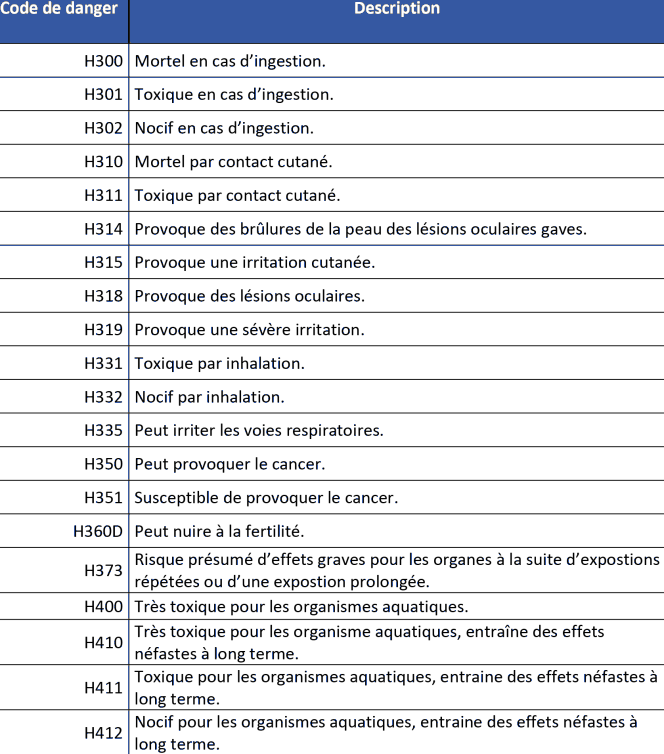

Les émissions directes ou indirectes d'antimoine et de ses composés sont interdites dans les eaux souterraines, à l'exception de celles dues à la réinjection dans leur nappe d'origine d'eaux à usage géothermique, d'eaux d'exhaure des carrières et des mines ou d'eaux pompées lors de certains travaux de génie civil, conformément aux dispositions de l'arrêté ministériel du 10 juillet 1990 modifié. Cette interdiction ne s'applique pas aux eaux pluviales. [10] Moyenne quotidienne, de plus aucune valeur instantanée ne doit dépasser le double des valeurs limites de concentration. NORMES ET VALEURS APPLIQUEES A LA QUALITE DES EAUXComme développé précédemment, l'antimoine ne faisant pas partie de la liste des substances prioritaires pour la qualité de l'eau, aucune Norme de Qualité Environnementale n'est disponible pour l'eau. L'INERIS publie des Valeurs-guide environnementales (VGE) pour la qualité de l'eau : Tableau 2 : Valeurs Guide Environnementale (INERIS)  VGE = Valeur Guide Environnementale MAC = Concentration maximale Acceptable dans l'Eau NORMES ET VALEURS APPLIQUEES EN EAU POTABLELes concentrations limites pour les eaux destinées à la consommation humaine sont issues de l'arrêté du 11/01/07 relatif aux limites et références de qualité des eaux brutes et des eaux destinées à la consommation humaine12 . Pour l'antimoine, la limite de qualité des eaux destinées à la consommation humaine est de 5 µg.L-1. VALEURS UTILISEES DANS LE CADRE PROFESSIONNELEn France, l'Institut national de recherche et de sécurité pour la prévention des accidents du travail et des maladies professionnelles (INRS) publie des valeurs limites d'exposition professionnelles, celles qui concernent des composés de l'antimoine figurent dans le Tableau 3 : [11] Fondée sur la proposition de norme de qualité pour la santé humaine via la consommation de produits de la pêche. [12] Arrêté du 11/01/07 relatif aux limites et références de qualité des eaux brutes et des eauxdestinées à la consommation humaine mentionnées aux articles R. 1321-2, R. 1321-3, R. 1321-7 et R.1321-38 du code de la santé publique Tableau 3 : Valeurs limites professionnelles d'expostion  AUTRES TEXTESMICROPOLLUANTS ET CONTROLE DE LA QUALITE DES EAUXDans le cadre de l'application de la directive européenne cadre sur l'eau (DCE) et des réglementations et efforts européens de contrôle des polluants qui ont suivi, la France planifie au travers du code de l'environnement le contrôle de la qualité des eaux (article L212-2). L'antimoine fait partie de la liste des substances pertinentes à surveiller dans les eaux de surface et souterraines (Arrêté du 7 août 2015 modifiant R. 212-22). De plus, L'antimoine fait partie de la liste initiale des substances pertinentes à surveiller dans le cadre de la circulaire 29/09/10 relative à la surveillance de la présence de micropolluants dans les eaux rejetées au milieu naturel par les stations de traitement des eaux usées (STEU). Il n'est pas retenu dans la note technique sur les STEU (12/08/16) prise dans le cadre de l'action de recherche RSDE. CONVENTION DE BARCELONEDans le cadre de la convention de Barcelone, la directive n°2013/5/UE du 17 décembre 2012 fixe un cap pour la protection du milieu marin et du littoral de la Méditerranée contre la pollution résultant de l'exploration et de l'exploitation du plateau continental, du fond de la mer et de son sous-sol. A ce titre, l'antimoine est inscrit à la liste des substances et matières nuisibles ou nocives dont le rejet dans la zone du protocole est assujetti à permis spécial. [13] VME = Valeur moyennes d'exposition RÈGLEMENTATION AUX ETATS UNISL'antimoine fait partie de la liste des substances prioritaires de l'ATSDR14 (Agency for Toxic Substances and Disease Registry). L'antimoine et ses composés fait également partie de la liste des 188 substances toxiques ou fortement soupçonnées de la section 112 du CAA (Clean Air Act) émise par l'EPA (Agence pour l'Environnement aux Etats-Unis). CLASSIFICATION ET ETIQUETAGEDans le cadre d'une réglementation européenne commune des substances chimiques, le règlement CLP (Classification, Labelling & Packaging) établit la réglementation relative à la classification, à l'étiquetage et à l'emballage des substances chimiques qui s'appuie sur le système GHS15 des nations unies. Celui-ci est régulièrement mis à jour par l'ECHA à partir du travail conjoint des industriels de la chimie et des institutions de contrôle, la dernière version en date étant le règlement (UE) 2018/669 du 16 avril 2018. L'Antimoine et certains de ses composés faisant partie du CoRAP en raison des risques qu'ils représentent, et faisant l'objet de notifications auprès de l'ECHA, les informations relatives à leur classification CLP produites ci-dessous en l'état actuel des connaissances sont probablement amenées à changer dans les années à venir. Les libellés des codes de risque associés à l'antimoine et ses composés figurent dans le tableau 4 sur la page suivante. [14] https://www.atsdr.cdc.gov/spl/resources/1992_atsdr_substance_priority_list.html [15] GHS = Globally Harmonized System of Classification and Labelling of Chemicals Tableau 4 : Descriptif des mentions de dangers liées à l'antimoine et ses composés  ANTIMOINEL'antimoine (Sb) n'est pas dans le règlement CLP mais à l'étude (CoRAP). En attendant les recommandations en matière de CLP suivantes sont suggérées par la communauté européenne au travers de notifications (nombre de notifications reçues mentionnées dans le dossier CoRAP entre parenthèses) :  H300 (28), H301 (22), H302 (137), H332 (155), H310 (28), H335 (3), H373 (17), H351 (70), H411 (176) TRISULFURE D'ANTIMOINELe trisulfure d'antimoine (SB2S3) n'est pas dans le règlement CLP mais à l'étude (CoRAP). En attendant les recommandations en matière de CLP suivantes sont suggérées par la communauté européenne au travers de notifications (nombre de notifications reçues mentionnées dans le dossier CoRAP entre parenthèses) :  H302 (149), H315 (1), H319 (1), H332 (149), H335 (1), H351 (6), TRIOXYDE DE DIANTIMOINELe trioxyde de diantimoine (Sb2O3), est inclus dans le règlement CLP pour les mentions suivantes :  Classification : H351 De plus, il fait l'objet d'un dossier CoRAP mentionnant les dangers suivants : H302, H318, H315, H319, H332, H360D, H372, H373, H412 TRIHYDRURE D'ANTIMOINELe trihydrure d'antimoine (H3Sb) ne fait pas partie à part entière du règlement CLP, cependant il est inclus dans la catégorie des composés de l'antimoine dans ce règlement et à ce titre les mentions de risque minimales suivantes s'appliquent en attendant des recherches supplémentaires (Fiche toxicologique 202 INRS) :  Classification : H302, H332, H411 Il est aussi concerné par le même dossier CoRAP que l'antimoine (Sb). TRICHLORURE D'ANTIMOINELe trichlorure d'antimoine (Cl3Sb) fait partie du règlement CLP qui lui attribue les mentions de danger suivantes :  Classification : H314, H411 Il fait l'objet d'un dossier CoRAP mentionnant les dangers additionnels suivant notifiés par les industriels : H318, H335, H341, H350 ANTIMONIATE DE PLOMB OU « JAUNE DE NAPLES »L'antimoniate de plomb (O7Pb2Sb2), Pigment Yellow 41 ou antimony lead yellow (« Jaune de Naples ») ne fait pas partie à part entière du règlement CLP, cependant il est inclus dans la catégorie des composés de l'antimoine dans ce règlement et à ce titre les mentions de risque minimales suivantes s'appliquent en attendant des recherches supplémentaires :  Classification : H302, H332, H411 On rappelle qu'il est inscrit à la liste SVHC de Reach et notamment au motif de son danger potentiel pour la reproduction (Repr. 1A) : H360D CHLORURE D'OXYDE D'ANTIMOINELe chlorure d'oxyde d'antimoine (Sb4Cl2O5) ne fait pas partie à part entière du règlement CLP, cependant il est inclus dans la catégorie des composés de l'antimoine dans ce règlement et à ce titre les mentions de risque minimales suivantes s'appliquent en attendant des recherches supplémentaires :  Classification : H302, H332, H411 ARSENIATE D'ANTIMOINEL'arseniate d'antimoine (AsO4Sb) ne fait pas partie à part entière du règlement CLP, cependant il est inclus dans la catégorie des composés de l'antimoine ainsi que de l'arsenic dans ce règlement et à ce titre les mentions de risque minimales suivantes s'appliquent en attendant des recherches supplémentaires :  Classification : H301, H302, H331, H332, H400, H410, H411 JAUNE TITANATE NICKEL ANTIMOINELe jaune titanate nickel antimoine (Ti, Ni, Sb) O2 ou Pigment Yellow 53 ne fait pas partie à part entière du règlement CLP, cependant il est inclus dans la catégorie des composés de l'antimoine dans ce règlement et à ce titre les mentions de risque minimales suivantes s'appliquent en attendant des recherches supplémentaires :  Classification : H302, H332, H411 PENTACHLORURE D'ANTIMOINELe pentachlorure d'antimoine (Cl5Sb) fait partie du règlement CLP qui lui attribue les mentions de danger suivantes :  Classification : H314, H411 TRIBROMURE D'ANTIMOINELe tribromure d'antimoine (Br3Sb) ne fait pas partie à part entière du règlement CLP, cependant il est inclus dans la catégorie des composés de l'antimoine dans ce règlement et à ce titre les mentions de risque minimales suivantes s'appliquent en attendant des recherches supplémentaires :  Classification : H302, H332, H411 TRIFLUORURE D'ANTIMOINELe trifluorure d'antimoine (F3Sb) fait partie du règlement CLP qui inclut les mentions de danger suivantes :  Classification : H301, H311, H331, H411 En addition de ces mentions obligatoires, certaines entreprises suggèrent en attendant des recherches supplémentaires le signalement suivant en raison des soupçons de cancérogénicité qui pèsent sur la substance :  Associé au danger suivant : H351 |

Volume de production

| France |

FTE 2015 Importer 0 t (Sb) ≈7000 t (Sb203) t.an-1 |

|---|---|

| UE |

FTE 2015 Importer 0 t (Sb) t.an-1 () |

| Monde |

FTE 2015 Importer 143000 (Sb) t.an-1 |

Consommation

| Volume de consommation en France |

FTE 2015 Importer Pas d'information t.an-1 |

|---|

Présence dans l'environnement

| Eaux de surface |

FTE 2015 Importer Eaux de surface marines : 184 ± 45 ng.l-1 en moyenne (filella et al, 2002) Eaux douces : quelques ng.l-1 a quelques µg.l-1 (moyenne 0,23 µg.l-1 en eau douce en France en moyenne entre 2015 et 2017) |

|---|---|

| Eaux souterraines |

FTE 2015 Importer Eaux de pluie et eaux souterraines : < 1 µg.L-1 (ATSDR, 2017) |

| Air |

FTE 2015 Importer < 1 ng.m-3 (ATSDR, 2017) |

| Sols |

FTE 2015 Importer Abondance de 0,2 ppm dans la croûte terrestre (BRGM) |

Production et utilisation

Production et ventes

Données économiques

FTE 2015 Importer

Minerais

Selon le site internet de la Société Chimique de France (SCF), la teneur moyenne de l'écorce terrestre en nickel est de 75 ppm. Dans les minerais, le nickel est souvent associé au fer (Fe), au cuivre (Cu), au chrome (Cr) et au cobalt (Co).

De plus, d'après cette source et European Commission (2001a), on distingue deux principaux types de minerais :

- Les minerais sulfurés (65 % de la production), sous forme de pentlandite, (Ni,Fe)9S8, associée, en général, à de la pyrrhotite (Fe7S8), de la pyrite (FeS2) et de la chalcopyrite (CuFeS2). Les exploitations minières de ce type de minerais sont, en général, souterraines.

Ces minerais ont des teneurs de 0,7 à 3 % de nickel et contiennent du cuivre (environ 1 %), des platinoïdes, du cobalt, de l'argent et de l'or, qui sont récupérés. Le nickel est concentré par flottation à des teneurs de 10 à 15 % de Ni.

Ces minerais sont principalement exploités en Australie de l'Ouest, en Russie, au Canada (Manitoba, Labrador et Ontario19), en Chine, en Afrique Australe, en Finlande.

- Les minerais oxydés (35 % de la production de Ni). Ces minerais sont exploités à ciel ouvert et ne peuvent pas être concentrés par voie physique. Ils ne contiennent pas de cuivre ni de métaux précieux, mais renferment du cobalt. Parmi eux, on distingue :

- Les minerais silicatés (saprolites) qui se forment par substitution du magnésium de la serpentine (3MgO,2SiO2,2H2O) par du nickel : on obtient ainsi de la garniérite. Ce minerai est caractéristique de la Nouvelle-Calédonie où l'on observe le plus important gisement mondial de minerais oxydés, sa teneur en nickel est de 2,3 à 3 % et le minerai contient, outre le magnésium et la silice, 10 à 30 % de fer et de cobalt. Ces minerais sont également exploités à des teneurs plus faibles en Indonésie, en République Dominicaine, aux Philippines, au Brésil, …

- Les latérites nickelifères (limonites) dans lesquelles le nickel se substitue au fer dans la goethite (FeOOH). Ces minerais se caractérisent par leur pauvreté en nickel (de 1 à 1,5 %) et en cobalt (0,1 à 0,2 %) et une relative richesse en fer (40 à 50 %) et en chrome (2 à 5 %). Ils sont exploités à Cuba, en Australie (Queensland), en Grèce et sont présents en couverture de tous les gisements de minerais silicatés. Ils sont exploités, depuis 1987, par des "petits mineurs" de Nouvelle Calédonie20 , par Eramet et par Vale, la production étant exportée en Australie pour être traitée par hydrométallurgie ou transformée en Calédonie à Goro (ouverte en 2010).

[19] La mine de Sudbury constitue le plus important gisement mondial de minerais sulfurés. Les réserves prouvées sont de 59,8 millions de tonnes de minerai tout-venant.

[20] Le terme « petits mineurs » désigne, les sociétés autres que la SLN qui travaillent dans les mines. Elles exploitent des concessions et vendent par elles-mêmes le minerai à des acheteurs étrangers ou bien elles le revendent à la SLN voire même, elles exploitent une mine pour le compte de la SLN (Société Le Nickel).

Production minière

Selon Eramet via la SCF, la production mondiale de nickel était en 2011 de 1 897 000 tonnes de nickel contenu (dont 58,0.103 pour l'Union européenne et 122,9.103 pour la Nouvelle-Calédonie). Selon la SCF, la production métallurgique mondiale de nickel toujours en 2011 atteignait 1 589 000 tonnes de nickel contenu dans le nickel raffiné, les sels et les ferronickels (dont 119 000 pour l'Union européenne et 40 000 pour la Nouvelle-Calédonie).

De même, depuis le milieu des années 1990, plus d'un million de tonnes de nickel sont produites annuellement. Ce chiffre de production est dix à douze fois plus faible que pour le cuivre, et 800 fois plus faible que pour l'acier (site internet CNUCED21).

Selon le site internet de la Société Chimique de France en 2012, les réserves mondiales sont estimées à 75 millions de tonnes de métal contenu (dont 60 % de minerais latéritiques et 40 % de minerais sulfurés). La répartition de ces réserves en 2012 est la suivante (en millions de tonnes) : Australie : 20, Nouvelle-Calédonie : 12, Brésil : 7,5, Russie : 6,1, Cuba : 5,5, Indonésie : 3,9, Afrique du Sud : 3,7, Canada : 3,3, Chine : 3,0 et Madagascar : 1,6.

La Nouvelle-Calédonie représenterait le quart des réserves mondiales de minerai latéritique, d'après le site internet du CNUCED.

Variations de l'offre et de la production

Le paragraphe suivant est repris du site internet CNUCED :

« L'offre mondiale est parfois difficile à prévoir, notamment pour le nickel en provenance de Fédération de Russie. Ce pays possède en effet des stocks de métal importants et leur écoulement aléatoire influence fortement le marché à court terme. Mais l'offre varie également en fonction des mises en chantier d'usines, de la découverte de nouveaux gisements ou encore en raison de sanctions spécifiques telles que celles pratiquées dans le cadre de la loi américaine Helms-Burton concernant Cuba.

En outre, des facteurs exogènes tels que les prix des déchets d'inox, produits substituables au nickel primaire, les grèves dans un certain nombre d'entreprises ou les changements dans les volumes des stocks (…) contribuent à l'instabilité de l'offre. »

Nouvelle-Calédonie

Selon le site internet de la SCF, en 1995, l'exploitation et le traitement du nickel représentaient 30 % du PIB du Territoire et employaient environ 3 000 personnes.

[21] Conférence des Nations Unies sur le Commerce et le Développement : (consulté en décembre 2013). http://r0.unctad.org/infocomm/francais/nickel/plan.htm

Toujours selon la SCF, en 2012, la production de la Nouvelle-Calédonie a été de 131 816 tonnes de nickel contenu (soit 9,7 millions de tonnes de minerai humide).

Les exportations de minerais, en croissance, sont estimées à 61 250 tonnes de nickel contenu (soit 4,65 millions de tonnes de minerai). Elles sont dirigées principalement vers la Corée du Sud, l'Australie et le Japon. Les exportations sont effectuées, en grande partie par des mineurs indépendants de la Société le Nickel (SLN(. Le minerai en provenance de Nouvelle Calédonie représente la moitié de l'approvisionnement des producteurs japonais de ferronickel.

Depuis le début de l'exploitation des gisements de Nouvelle-Calédonie, 155 millions de tonnes de minerai ont été extraites (3,3 millions de tonnes de Ni). L'extraction a culminé en 1971 avec 7,7 millions de tonnes de minerai (jusqu'en 1950, la teneur exploitée dépassait 5 %, actuellement la teneur est comprise entre 2,3 et 2,8 %).

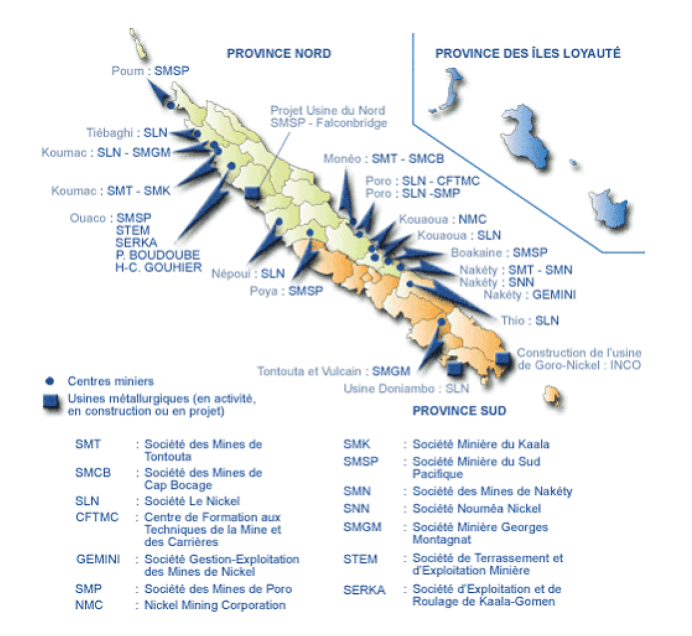

La SLN exploite les mines de Thio, de Kouaoua, de Népoui Kopéto, de Tiébaghi et depuis 2007 de Poum. La production a été en 2012 de 3,8 millions de tonnes de minerai. D'autres producteurs exploitent des gisements à Ouaco, Poya, Nakety, Kouaoua et Goro. Le gisement de la SLN de Kaala-Gomen est exploité par des sous-traitants. Au total, il y a 13 centres miniers (Figure 1). La société Inco détient 85 % (le BRGM 15 %) des droits d'exploitation de la zone de Goro (sud de l'île) dont les réserves seraient de 165 millions de tonnes de minerai à 1,57 % de nickel et 0,16 % de cobalt.

Figure 1. Les mines de nickel en Nouvelle-Calédonie, d'après le site internet de la SCF reprenant un document du Sénat : projet de loi de finances pour 2007 : outre-mer.

Selon le site internet CNUCED : « Les secteurs minier et métallurgique représentent 80 % de la valeur des exportations calédoniennes. Dans ce contexte, il est à noter que seuls 45 % du minerai extrait est traité sur place (…). Afin d'encourager les investissements, notamment d'infrastructures de traitement du nickel sur l'île, le Congrès de Nouvelle-Calédonie a adopté à l'unanimité le 27 juin 2001 une loi mettant en place un régime fiscal propice aux investissements dans la métallurgie du nickel. »

Métallurgie

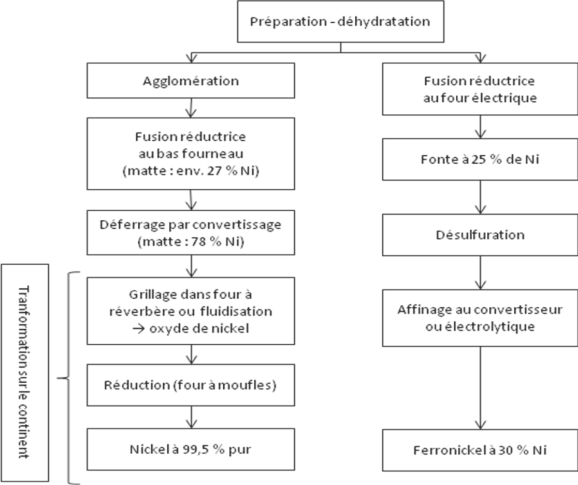

Le BREF sur les métaux non-ferreux (Commission Européenne, 2001a) propose une schématisation du principe général de production du nickel à partir de minéraux oxydés.

Figure 2. Principe de production du nickel à partir de minerais oxydés, d'après European Commision (2001a).

Un schéma analogue existe également pour les minerais sulfurés. Mais comme ces derniers ne sont pas exploités en France ce document n'est pas repris dans cette fiche. De plus, selon le site internet de la SCF et dans le cas précis du minerai oxydé de Nouvelle-Calédonie, le process est détaillé dans les paragraphes suivants (§2.2.5.1 à 2.2.5.6).

Réduction du minerai :

Le minerai, riche en eau (25 %), est séché, puis, après ajout de 50 kg d'anthracite par tonne de minerai sec, calciné à 1000°C dans des fours rotatifs. Une première réduction des oxydes métalliques a ainsi lieu, à l'état solide.

Le minerai est ensuite réduit (désulfuration et soufflage d'oxygène), en phase liquide, dans des fours électriques22 . Le métal (ferronickel de 1ère fusion) sur lequel surnagent des scories est coulé : les scories sont granulées à l'aide d'eau de mer et utilisées pour des remblaiements.

Production de ferronickel

L'affinage du ferronickel de 1ère fusion consiste à enlever des proportions variables de carbone, de soufre et de silice élémentaire selon la qualité désirée de ferronickel, et le fer pour l'obtention des mattes.

Une tonne de minerai donne 110 kg de ferronickel (contenant de 24 à 29 kg de Ni).

Selon le site de la SCF, en 2012, les exportations calédoniennes de ferronickel correspondent à 44 858 tonnes de Ni contenu.

Production de mattes (destinées à l'élaboration de Ni)

La production de mattes s'effectue à partir du minerai réduit en phase liquide par sulfuration et déferrage par injection de soufre liquide. Cette étape aboutit à une "matte synthétique" (contenant de 10 à 15 % de soufre).

Un affinage secondaire, donne des mattes de "qualité industrielle" constituées de sulfure de nickel (75 % de Ni et 25 % de S). Les mattes contiennent en outre un peu de fer et du cobalt qui est récupéré lors de l'élaboration du nickel.

Exemple de production industrielle

En 2012, l'usine de Doniambo (société SLN, de Nouméa en Nouvelle-Calédonie), consommait 3 à 4 millions de t.an-1 de minerais bruts et 900 000 MWh.an-1 d'électricité.

Cette usine possédait en 2012 une capacité de production de 75 000 t.an-1 de Ni contenu (contre 55 000 en 1996) (dont 80 % en ferronickel et 20 % en matte). Cette usine fonctionne avec un personnel de 1 400 personnes.

[22] Le rendement des fours typiquement utilisés est de 97% et la consommation électrique est de 19 000 kWh.t-1 de Ni.

Exportations de la production industrielle

La totalité du ferronickel calédonien (44 858 tonnes en 2012) est exportée. La société Eramet est le 2ème producteur mondial de ferronickel.

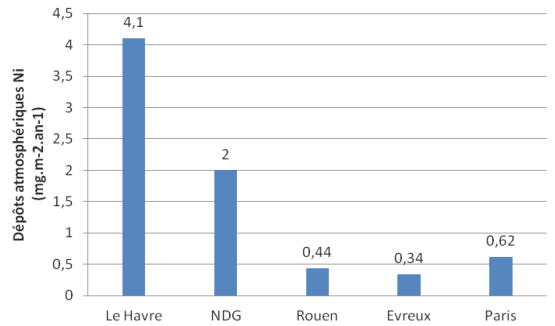

La totalité des mattes est exportée vers la métropole pour être transformée à l'usine SLN/Eramet de Sandouville (situé à 10 km du Havre). Cette installation, qui date de 1978, a traité, en 2012, 13 417 tonnes de mattes calédoniennes dont 10 800 tonnes de cathodes et 2 080 tonnes de Ni pour la production de chlorure de nickel cristallisé et en solution (effectifs : 200 personnes).

Schématisation de la filière calédonienne

L'ensemble du process décrit ci-dessus en repris de façon schématique dans la Figure 3 ci-après.

Figure 3. Schématisation de la filière néo-calédonienne de production de nickel, d'après le site internet CNUCED.

Recyclage

Le recyclage du nickel recouvre environ 25 % de la demande totale de nickel (RPA, 2000). De plus, selon le site internet de la SCF, le recyclage fournit 50 % du nickel destiné à la production des aciers inoxydables (le Ni contenu dans les aciers inoxydables est réutilisé lors du recyclage de ces aciers) et 20 % des autres utilisations.

Selon le site internet de la SCF, en 2012, aux Etats-Unis, le recyclage a représenté 95 100 tonnes, soit 43 % de la consommation. Dans l'Union européenne ; le taux de recyclage est de 45 %.

Selon Eramet (2005), le recyclage s'effectue directement chez les utilisateurs (cas de l'industrie sidérurgique pour ce qui concerne les chutes et les meulures d'acier inoxydable) ou par l'intermédiaire des industriels de la récupération (cas des catalyseurs usagés).

Place de la substance dans l'économie française

Consommation française

Selon le site internet de l'ENIA, en 2002, la consommation française de nickel équivalait à 90.103 tonnes (soit 13 % de la consommation européenne). Sur ces 90.103 tonnes, 40 % sont originaire de la filière de recyclage.

Evolution de la production française

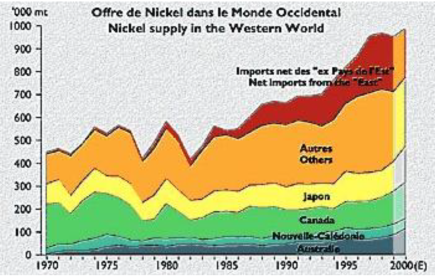

La Figure 20 (repris du site internet de la société Eramet) présente l'évolution de l'offre de nickel dans le monde occidental. Cette figure permet de visualiser la relative stabilité dans le temps de la production de nickel en Nouvelle-Calédonie.

Figure 20. Offre de nickel dans le monde occidental, d'après le site internet d'Eramet.

Place dans l'économie française

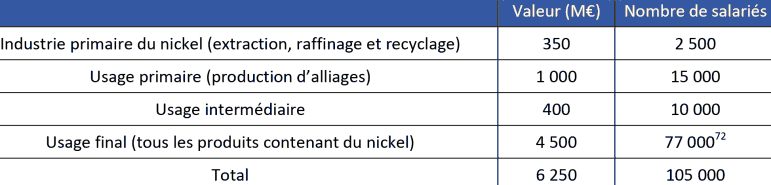

Selon le site internet de l'ENIA, la totalité de la valeur ajoutée71 créée par les industries du nickel primaire, intermédiaire et de produits manufacturés est estimée à 6 G€.an-1 selon la répartition indiquée au Tableau 14. Ce secteur industriel emploie 105 000 salariés français.

Tableau 14. Répartition de la valeur ajoutée du nickel par secteur industriel, selon le site internet de l'ENIA.

Place dans l'économie européenne

Selon le site internet Nickel Institute73 , la totalité de la valeur ajoutée créée par les industries du nickel primaire, intermédiaire et de produits manufacturés est estimée à 40 G€ en 2004 selon la répartition indiquée Tableau 15. Ce secteur industriel emploie 465 000 salariés européens.

[71] Augmentation du prix d'un article à chaque étape de sa fabrication à l'exception du coût initial du nickel (site internet de l'ENIA).

[72] La totalité de ces emplois n'est probablement pas attribuable au seul nickel. 73 (consulté en janvier 2014). http://www.nickelinstitute.org/~/media/Files/SocioEconomicWeinbergReports/SocioEconomicImpactNickel-29Jan04-FinalReport-logo_.ashx

Tableau 15. Répartition de la valeur ajoutée du nickel par secteur industriel en 2004, selon le site internet de Nickel Institute.

Prix du marché du nickel

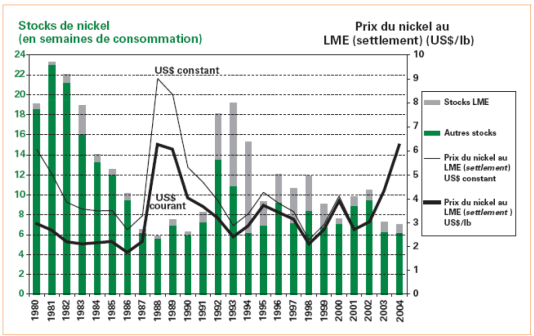

Selon Eranet (2005), le cours du nickel au LME74 connaît depuis une trentaine d'années des fluctuations parfois rapides et de grande amplitude (du fait des phénomènes de spéculation et d'amplification propres aux marchés des matières premières) : cf. Figure 21. En 2004, le prix moyen du marché était de 13,9 $.kg-1 ou 11,4 €.kg-1 .

Figure 21. Prix du nickel au London Metal Exchange, d'après Eramet, 2005.

[74] LME : London Metal Exchange ou Bourses des Métaux de Londres.

Selon le site internet CNUCED :

« A court terme, la volatilité des prix du nickel est très importante (environ 16,5 % entre janvier 1998 et janvier 2006). Un certain nombre de facteurs sous-tendent cette instabilité. Au niveau de l'offre : les incertitudes liées aux approvisionnements et en particulier ceux relatifs à la situation de Cuba, de la Fédération de Russie ou encore des Philippines, ainsi que le nombre limité de producteurs ont un impact sur le prix du nickel. Dans ce cadre également, l'impact des arrêts momentanés de production de certains grands groupes pour cause de négociations d'accords collectifs tend à renforcer cette volatilité. Du coté de la demande, la situation d'autres secteurs tels que celui de la sidérurgie influence fortement le développement des cours du nickel. La substitution possible avec les déchets d'inox pour certaines applications peut également jouer un rôle en cas de forte variation des prix de ces deux produits. Finalement, dans un marché étroit (au niveau de l'offre) et relativement segmenté, la variabilité des stocks est une source importante d'instabilité des cours. Cette volatilité inhérente à la situation spécifique du marché du nickel attire ponctuellement les fonds d'investissements, renforçant encore ce phénomène et engendrant un développement parfois erratique des cours. ».

Evolution du marché de la métallurgie

Depuis 1950, la consommation de nickel dans le monde occidental croit de 4 % par an. La consommation mondiale suit cette même croissance depuis 1992. Eramet (2005) indique que la plus forte croissance de l'usage du nickel lié à la production d'aciers inoxydables (5 %.an-1) est compensée par une croissance plus faible des autres secteurs (construction, monnaie, superalliages pour l'aéronautique et alliages à base de nickel destinés aux industries électroniques).

Cette croissance de 4 %.an-1 devrait se maintenir dans les années à venir. En effet, les usages de cet élément pour la fabrication des aciers inoxydables devraient s'intensifier (RPA, 2000). De plus, la majorité des moteurs d'avion sont constitués à plus de 30 % de nickel et ce secteur est supposé connaître une croissance annuelle de 5,3 % jusqu'en 2015 (Anyadike, 1999).

Données sur les producteurs français de nickel

Le principal producteur de nickel français (nickel électrolytique) est la société Eramet, en 2013, cette société et ses filiales (Le Nickel SLN ; Erasteel) étaient responsables de :

- la production de la moitié du nickel produit en France et en Nouvelle-Calédonie ;

- la production de la quasi-totalité du nickel sous forme de produits finis en France et en Nouvelle-Calédonie.

Ainsi, en 2012, cette société était à l'origine de la production de 56 447 tonnes de nickel (ferronickel et matte) pour un effectif moyen de 3 000 personnes, un chiffre d'affaires de 898 M€75 et des investissements de 146 M€.

En Nouvelle-Calédonie, sa filiale SLN exploite d'importants gisements de minerai. Elle transforme le minerai dans son usine métallurgique de Doniambo, à proximité de Nouméa. En France, la raffinerie de Sandouville près du Havre, produit du nickel de haute pureté et des sels de nickel à partir d'un produit intermédiaire (la matte de nickel) élaborée à Doniambo (site internet d'Eramet).

Données sur les projets de production de nickel en France

La société Inco développe actuellement un projet de site industriel de production de nickel en Nouvelle-Calédonie. Ce projet, initié en 2001, porte le nom de "Goro Nickel" et porte sur la construction d'une unité de traitement hydrométallurgique des latérites du Sud néo-calédonien par la lixiviation du minerai à l'acide sulfurique sous pression. L'objectif affiché pour ce site industriel est la production annuelle de 54 000 tonnes de nickel et ce pour une durée d'une vingtaine d'années.

L'impact économique de ce projet correspond à la création de 2 500 emplois directs ou induits, soit 5 % de la population active, et l'équivalent de 10 à 12 % du produit intérieur brut (PIB) annuel du territoire, grâce aux importations et aux exportations (Pitoiset, 2003).

Une demande "d'autorisation d'exploiter des installations classées" a été publiée en 2004 (Goro Nickel, 2004). A ce jour, suite à des modifications dans le projet industriel, une nouvelle demande d'autorisation est en cours de rédaction.

Données sur les producteurs français d'aciers inoxydables

D'après le site internet de l'ENIA, environ 106 t d'acier inoxydable et d'autres alliages sont produites en France pour une valeur de 1,6 G€.an-1 .

D'après le site internet de la SCF, les producteurs français d'aciers inoxydables sont Aperam (transformation d'acier inoxydable brut en tôles laminées), Industeel (production des tôles hyper lourdes et d'aciers inoxydables), Ugitech (production d'acier inoxydable brut et de produits longs) et Aubert & Duval.

[75] Chiffre uniquement lié à l'activité «nickel ».

Batteries Ni-Cd

La société française SAFT est un acteur majeur du marché des accumulateurs Ni-Cd. Seul fabricant français, elle emploie 4 000 personnes dans le monde, dont 2 000 en France réparties sur trois sites. Son chiffre d'affaires global est d'environ 598 millions d'euros ; la moitié environ est réalisée en France. La production d'accumulateurs Ni-Cd pour l'industrie représente 50 % à 60 % de son activité (premier rang en Europe). L'emploi du couple Ni-Cd subsiste pour des piles et batteries rechargeables grand public, mais est désormais marginal pour des batteries de téléphones mobiles et d'ordinateurs portables. En revanche, leur emploi reste important pour les outils portables (Drag, 2000 dans Brignon et al., 2005).

Impact économique des mesures de réduction ou de substitution

Aucune information n'a été obtenue à ce sujet.

Coût de l'impact sur la santé humaine des émissions

Une estimation de coût des dommages globaux des émissions atmosphériques de nickel a été effectuée par Rabl (2005) : 3,8 € par kg de nickel valeur comprise (entre 0,3 et 20 €.kg-1). L'auteur précise que 95 % du coût des dommages sont imputables aux impacts sur la santé, soit 3,6 €.kg-1 de nickel émis.

FTE 2015 ImporterINFORMATIONS MINERALOGIQUES

L'Antimoine (Sb) est présent en relative faible quantité, avec une abondance moyenne de 0,2 ppm dans la croute terrestre ce qui est comparable au cadmium mais jusqu'à 10 fois inférieur à l'arsenic d'après le BRGM. Cela la positionne donc au 65iéme rang par ordre d'abondance.

Rarement présent sous sa forme native, il existe plus d'une centaine de minerais contenant de l'antimoine. En effet, l'antimoine étant chalcophile il a tendance à s'associer au souffre ainsi qu'aux métaux lourds (Anderson, 2012). La forme la plus courante est le trisulfure d'antimoine (Sb2S3) ou plus communément stibine :

Figure 1 : Photographie de Stibine, Vendée16

L'antimoine peut aussi être retrouvé sous ses formes oxydées (III et V) telles que le trioxyde d'antimoine (Sb2O3).

[16] Source illustration (

Aussi, Les gisements d'antimoine contenant de faibles volumes, il est également récupéré en tant que coproduit de l'extraction des métaux auxquels on le retrouve associé tel que l'or, le plomb, zinc, fer…

Tableau 5 : Récapitulatif des principaux minerais antimoniés

(Source : BRGM)

Du fait de la faiblesse des réserves d'antimoines connues, d'un nombre d'acteurs restreint et fournissant peu d'informations (Chine, Russie…), de son importance économique, du manque d'alternatives identifiées à ses usages, la Commission Européenne l'inclut dans la liste des matières premières en situation critique17 .

[17] Report on critical raw materials for the EU, Avril 2014, Commission Européenne Une version plus récente (2017) de la liste existe et dresse un constat similaire tout en ajoutant d'autres matériaux

PRODUCTION MINIERE

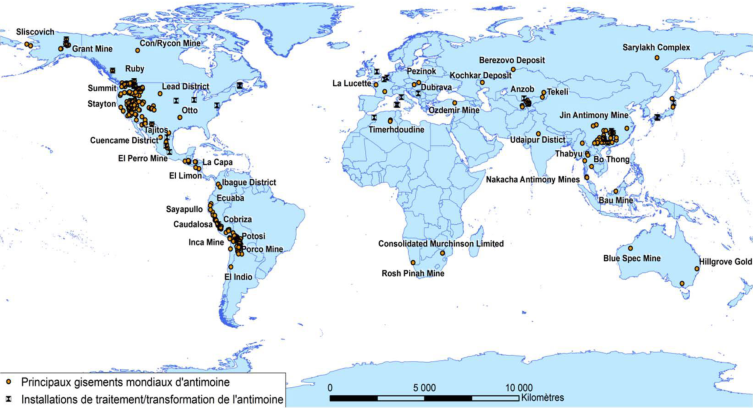

Figure 2 : La filière de l'antimoine dans le monde

(Source : BRGM)

La plupart des sources d'information sur les minéraux (BRGM, BGS, USGS…) attire notre attention sur le manque d'informations et de transparence concernant la production, les réserves et la consommation d'antimoine. Certains chiffres sont le résultat d'estimations et peuvent être sous-évalués.

PRODUCTION MINIERE CONTEMPORAINE

L'antimoine, retrouvé en grande majorité sous forme de minerais, doit être séparé des autres métaux post-extraction à l'aide de techniques métallurgiques.

Les minerais sont broyés puis flottés, ce qui génère des concentrés de sulfures et sulfosels.

Ils sont à leur tour grillés afin de produire du trioxyde d'antimoine réduit par la suite en antimoine sous forme de métal.

L'antimoine, en tant que coproduit notamment de la production du plomb, peut être récupéré lors de l'affinage de celui-ci par oxydation afin d'en éliminer les impuretés.

Les réserves mondiales sont estimées à 1 800 000 t d'équivalent antimoine (Dupont, Arnout, Jones, & Binnemans, 2016), et la Chine en compte à elle seule 950 000 t d'après les chiffres publiés par l'état. Elle est suivie par la Russie, 350 000 t, et la Bolivie 310 000 t.

La production minière est principalement concentrée en Chine à près de 75 % ce qui en fait l'acteur majeur du marché. Les autres producteurs notables sont le Tadjikistan et la Russie. Bien qu'il ait existé des mines produisant de l'antimoine par le passé en Union européenne, il n'y a désormais plus aucun producteur, ce qui place l'UE dans une position de déficit commercial vis-à-vis de cette ressource.

Figure 3 : Production mondiale minière d'antimoine en 2016 (en tonne de métaux)

Source : British Geological Survey 2012-2016

Figure 4 : Evolution de la Production Mondiale minière d'Antimoine (en tonne d'antimoine)

Source : USGS

PRODUCTION MINIERE HISTORIQUE EN FRANCE

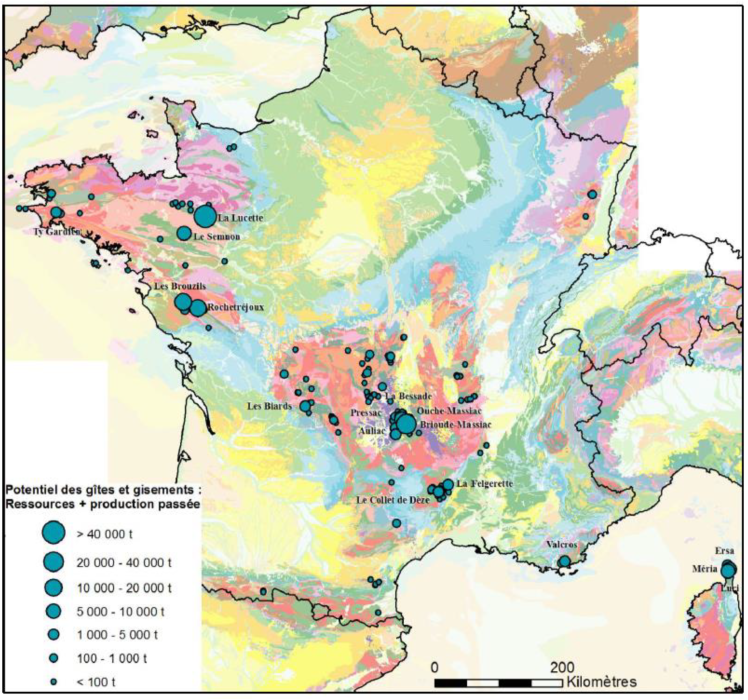

Jusqu'en 1991 la France a extrait de ses sols de l'antimoine pour une production totale cumulée de 154 900 t (BRGM, Avril 2015). En effet, la France fut même au premier rang de la production minière mondiale d'antimoine entre 1890 et 1908. Le principal site se situant à la Lucette (53) avec une production historique de 42 000 t. Dans les sites notables on retrouvera aussi les sites de Brioude-Massiac (43/15) et de Rochetréjoux (85). Quelques tentatives d'exploitation perdureront dans les années 80-90 jusqu'à la fermeture du site de Les Brouzils en Vendée.

Figure 5 : Potentiel des gites et gisements français d'antimoine

(Source : BRGM , 2011)

PRODUCTION SECONDAIRE D'ANTIMOINE

L'antimoine est utilisé dans des alliages avec d'autres métaux (Plomb, Zinc, Etain, Fer, Nickel…) pour augmenter leur durabilité, notamment dans la confection de batteries plomb-acide et dans une moindre mesure dans les munitions, tôles, tuyaux, câbles, paliers à roulement… Ainsi l'antimoine à l'instar des autres métaux fait l'objet d'un marché secondaire principalement basé sur le recyclage des batteries plomb-acide contenant de l'alliage Pb-Sb qui représente environ 25 % de la consommation d'antimoine (pour un taux de recyclage des batteries se situant autour de 85%). Les batteries sont fondues puis les différents éléments sont récupérés à la suite d'un processus d'affinage.

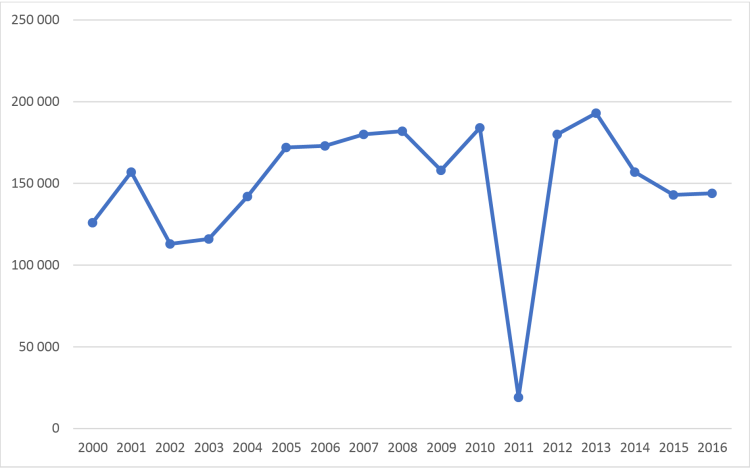

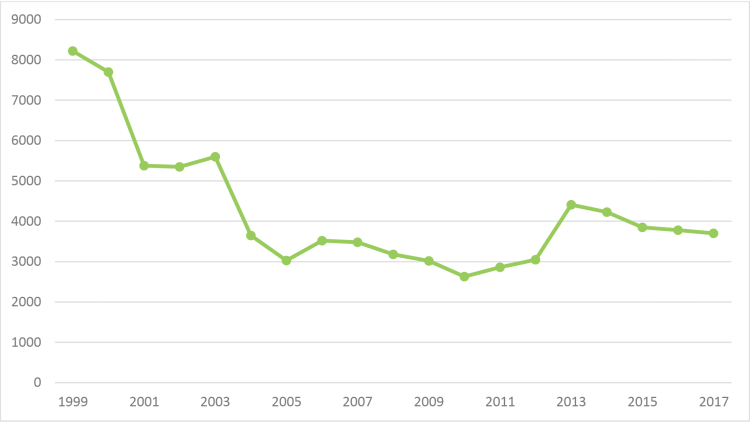

Celui-ci a été motivé par l'accroissement des prix observé autour de 2010 résultant d'une régulation plus importante des licences d'exploitations et des quotas d'exportations chinois de la production minière d'antimoine.

Figure 6 : Production secondaire d'antimoine aux États-Unis (T/Sb)

(Source : USGS)

Auparavant un ralentissement de la production secondaire avait été observé au début des années 2000 qui pourrait s'expliquer par la baisse du prix de la source d'antimoine primaire principalement venu de Chine. On observe actuellement, une stabilisation de la production secondaire d'antimoine illustrée par l'exemple des Etats-Unis (Figure 6) qui pourrait s'expliquer par la demande croissante en composés de l'antimoine du secteur des retardateurs de flamme.

L'offre de déchets antimoniés recyclables pourrait se réduire au fur à mesure du remplacement des batteries plombs-antimoine par des batteries plomb-calcium (USGS, 2013). Une tendance d'autant plus marquée par la réduction des doses d'antimoine dans les produits finaux18 (Roskill, 2018). Enfin l'émergence de substituts à la batterie plomb-acide notamment motivée par le marché de l'automobile électrique pourrait entrainer de lourds changements sur la production secondaire d'antimoine.

PRODUCTION DES COMPOSES D'ANTIMOINE

L'antimoine est couramment vendu aussi sous forme manufacturée de sels, poudres et notamment sous forme oxydée (Sb2O3) qui répond à son usage principal en tant que retardateur de flamme dans les textiles et plastiques. Le trioxyde d'antimoine peut être produit par grillage de trisulfure d'antimoine, par combustion d'antimoine dans l'air ou dans l'oxygène, par hydrolyse alcaline de composés halogènes d'antimoine (trichlorure, tribromure ou triiodure), ou par hydrolyse du trisulfure d'antimoine avec de la vapeur surchauffée19 .

Tout comme l'antimoine, la majorité de la production de ses composés émane de la Chine. En effet, la production de trioxyde d'antimoine est assurée à plus de moitié par la Chine seule (BRGM, 2011). Cependant, contrairement à la production minière, la production de trioxyde d'antimoine, de sulfures ou encore de chlorures d'antimoine est également établie en Europe. Un rapport du BRGM (2011) s'appuyant sur les données de l'USGS estimait la production du trioxyde d'antimoine mondiale à 107 500 t (masse brute) pour l'année 2006 dont 7500 t pour la France. Malheureusement, il n'existe pas de source d'information publique de la production des autres composés

http://www.sica-chauny.com/fr/http://www.pcdlucette.com/ Deux sites situés en France assurent la production de Sb2O3 ainsi que de catalyseurs nécessaires à la plasturgie : la Société Industrielle et Chimique de l'Aisne (SICA) (02) également 1ier producteur européen de trioxyde d'antimoine avec une production annoncée à plus de 10 000 t par an () et la Société des Produits Chimiques de la Lucette (SPDL) (53) (). Ces deux sites sont des filiales de la société belge Sudamin.

[18] https://roskill.com/market-report.an-1timony/

[19] Fiches toxicologiques et environnementales des substances chimiques, INERIS 2007

COMMERCE MONDIAL ET BALANCE COMMERCIALE FRANÇAISE

ECHANGES INTERNATIONAUX ET COURS DE L'ANTIMOINE

L'illustration ci-dessous synthétise les échanges commerciaux relatif à l'antimoine, qui à l'image de la production sont centrés sur la Chine.

Figure 7 : Commerce international de l'antimoine

Figure 8 : Cours de l'antimoine basé sur le London Exchange Market index, référence du marché mondiale des métaux non ferreux (US$/t).

Source : Les Echos investir20 (2018)

L'accroissement des prix autour de 2010 pourrait s'expliquer par la mise en place de quotas sur les exportations chinoises 21 . Roskill 22 estime qu'une diminution de la demande est à prévoir dans le secteur des batterie plomb-acide et inversement une augmentation pour la demande dans l'industrie des plastique et textiles (Catalyseurs et Retardateur de flamme)

[20] https://investir.lesechos.fr/cours/matiere-premiere-antimoine-9965pc,wmpcb,ant,ant,opid.html

[21] https://www.globaltradealert.org/state-act/7830

[22] https://roskill.com/market-report.an-1timony/

BALANCE COMMERCIALE FRANÇAISE

D'après le département des statistiques et des études du commerce extérieur23 , en 2017 :

- Les importations de minerais d'antimoine et leurs concentrés représentent 90 milliers d'euros pour une masse totale de 13 tonnes dont 83% depuis la Chine et 14% depuis les Pays-Bas. On ne relève aucune exportation, car il n'y a pas de production.

- Le trioxyde d'antimoine représente une valeur d'exportation de l'ordre de 47 millions d'euros soit 6 596 tonnes avec pour principaux partenaires l'Allemagne (34%), l'Italie (14%), l'Espagne (13%) et le Royaume-Unis (9%). Les importations représenteraient un volume de 979 tonnes pour une valeur de 7 millions € avec pour principal fournisseur la Belgique (80%).

- Le plomb antimonié représenterait un volume d'exportations de l'ordre de 6 752 tonnes pour une valeur de 16 millions € avec pour principaux clients l'Allemagne (67%), la Thaïlande (20%) et la Hongrie (10%). Les importations représentent un volume de 34 807 tonnes pour une valeur de 50 millions € avec pour fournisseurs le Royaume-Uni (77%) et la Belgique (23%).

[23] http://lekiosque.finances.gouv.fr/site_fr/NC8/recherche.asp?t=2&iter=2&CS=antimoine

Les avis concernant les perspectives économiques font état d'une diminution future de la production minière chinoise qui représente la majeure partie de la production mondiale et est donc au centre des attentions des acteurs du marché (Roskill, 2018)29 . Exceptée la consommation dans le marché des batteries au Plomb, la plupart des usages semble en constante augmentation (European Commission, 2014). De nouveaux usages mineurs soumis à forte concurrence se développent, dans la plasturgie (catalyseur pour les polymères, stabilisateurs de chaleur…), les semi-conducteurs, condensateurs miniaturisés, générateurs thermoélectriques, technologies infrarouges, couches conductrices (ATO) (USGS, 2013) (BRGM, 2011).

[29] https://roskill.com/market-report.an-1timony/

Même si de nouveaux sites miniers pourraient voir le jour (Arménie, Australie, Canada, Géorgie, Italie, Laos, Russie, and Turquie) (USGS, 2013) l'UE a ajouté l'antimoine à la liste des matières premières critiques faisant l'objet d'une surveillance accrue dont la recherche d'alternatives est encouragée (European Commission, 2014) en raison de sa rareté, de l'absence de production minière européenne et du quasi-monopole chinois, de l'augmentation constante de notre consommation globale et du manque de substituts soutenables (puisque souvent les alternatives présentent des caractéristiques similaires).

Procédés de production

FTE 2015 Importer

Selon European Commision (2001a) et INERIS (2005), le nickel est obtenu principalement à partir de minerais de nickel sulfurés (pyrrhotite, nickeliferreuse, pentlandite, chalcopyrite) dans lesquels sont également présents le fer et le cuivre. Le minerai est broyé, enrichi par flottation et séparation magnétique suivie d'un grillage et d'une fusion. La matte obtenue est ensuite traitée par un procédé pyrométallurgique (grillage de l'oxyde et réduction en métal) ou hydrométallurgique (formation d'une solution de sel de nickel et réduction en métal).

Le nickel brut obtenu peut ensuite être purifié par une méthode électrolytique ou par un procédé dans lequel le métal brut et l'oxyde de carbone réagissent à 200/300°C pour former du nickel carbonyle qui se décompose sélectivement d'abord en nickel et monoxyde de carbone puis dans des délais plus longs en carbonyles des autres éléments présents. Ce procédé permet d'obtenir du nickel pur à plus de 99,9 %.

Le nickel tétracarbonyle est formé par réaction du monoxyde de carbone avec de la poudre de nickel à 50°C.

L'oxyde de nickel est obtenu en chauffant du nickel à une température supérieure à 400°C en présence d'oxygène.

L'acétate de nickel est produit par réaction de l'oxyde noir de nickel avec l'acide acétique.

Le chlorure de nickel est formé par réaction de l'acide chlorhydrique avec le nickel.

Le nitrate de nickel est obtenu par réaction entre l'acide nitrique fumant et le nitrate de nickel hexahydraté.

Le sulfate de nickel est formé par dissolution d'oxyde ou d'hydroxyde de nickel dans de l'acide sulfurique.

Le sulfure de nickel ou sous sulfure de nickel est obtenu lors de la production de nickel à partir de minerais sulfurés.

Utilisations

Introduction (varitétés d'utilisations)

FTE 2015 Importer

Comme de nombreux autres métaux, les applications du nickel à l'état pur sont beaucoup moins importantes que celles sous forme d'alliage avec d'autres composants (site internet CNUCED). Ainsi, le nickel est utilisé pour la fabrication de plus de 300 000 produits repartis entre les secteurs industriels, militaires, des transports, de la marine, de l'architecture et des produits destinés au public.

D'après le site ESIS de la Commission Européenne23 , le nickel a été rapporté par les industriels de l'Union européenne comme substance HPV (high production volume). Il s'agit de substances produites ou importées à plus de 1 000 tonnes par an.

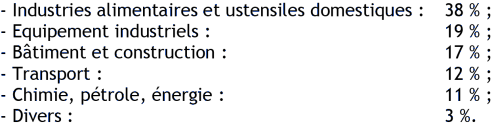

Selon le site de la SCF, en 2011 et dans le monde, les différents secteurs d'utilisation de nickel sont :

[23] (consulté en décembre 2013). http://esis.jrc.ec.europa.eu/index.php?PGM=hpv

Figure 4. Répartition de la consommation mondiale de nickel primaire par secteur, d'après le site internet de la SCF.

De plus, toujours d'après Eramet (2005), le nickel est consommé à 64 % sous forme de métal (électrolytique, briquettes, billes), 22 % de ferronickel, 12 % d'oxyde métallurgique et produits dérivés et 2 % de produits spéciaux (poudres, sels, produits pour la galvanoplastie).

Le nickel entre dans la composition de nombreux alliages en raison de ses caractéristiques de dureté et de résistance à la corrosion. De plus, selon le site internet d'Environnement Canada, outre l'exploitation minière, la fonte, l'affinage de métaux, la production d'alliages et le recyclage de métaux, le nickel et ses principaux composés sont utilisés dans une vaste gamme d'applications industrielles dans les secteurs de la fabrication d'automobiles et de la construction navale ainsi que dans les industries électrique, pétrolière, alimentaire et chimique.

Selon l'INERIS (2005), le nickel est associé au cuivre, au fer et au manganèse pour fabriquer du monel24 , au fer et au chrome pour donner des aciers inoxydables et du chromel ou inconel25 , à l'aluminium, au chrome et au soufre pour obtenir l'alumel26 .

[24] Le monel est un alliage d'une grande robustesse et d'une excellente résistance à la corrosion dans de nombreuses situations acides et alcalines, il convient en particulier aux conditions de réductions. Il possède également une bonne ductilité et une bonne conductivité thermique. Parmi ses applications on compte : l'ingénierie navale, le traitement chimique et des hydrocarbures, les échangeurs de chaleur,

Selon l'INRS27 (2009), le nickel est également employé dans la production d'alliages non ferreux utilisés par exemple dans la fabrication de pièces de monnaie, d'outils, d'ustensiles de cuisine et de ménage… Par exemple, il est associé au cuivre et au zinc pour fabriquer du maillechort28 . De plus, cet élément est utilisé dans la fabrication de pigments minéraux pour métaux et céramiques ainsi que pour réaliser des revêtements électrolytiques des métaux (nickelage).

Selon le site internet du Nickel Institute29 , le nickel est également employé minoritairement dans les secteurs de la fabrication :

- de réacteurs et turbines d'avions ;

- de structures de véhicules (tels que les trains, avions, métros, …) ;

- de métaux à mémoire de forme ;

- d'équipements pour la cuisine et la salle de bain ;

- d'équipements pour les industries pétrochimiques et pharmaceutiques ;

- d'instruments médicaux ;

- de CD, DVD et disques Blue-ray.

les soupapes et les pompes (consulté en janvier 2014). http://www.alloywire.com/french/monel_alloy_400.html

[25] L'inconel est un alliage d'une bonne résistance à l'oxydation et à la corrosion à températures élevées utilisé notamment pour les composants de fours, le traitement chimique et alimentaire et le ingénierie nucléaire : (consulté en janvier 2014). http://www.alloywire.com/french/inconel_alloy_600.html

[26] L'alumel est un alliage d'une bonne résistance à l'oxydation et à températures élevées utilisé notamment pour constituer l'élément négatif du thermocouple de type K. Ce thermocouple peut être utilisé jusqu'à 1250°C dans des atmosphères oxydantes et est probablement le thermocouple le plus commun : (consulté en janvier 2014). http://www.goodfellow.com/catalogue/GFCat4I.php?ewd_token=noyssmFfhxYcc4gPLY7zXdMHtYFyoi&n=Hl6EK9Xcyg17YI66cDowFdpJuFTinL&ewd_urlNo=GFCat411&Catite=NI100260&CatSearNum=1

[27] (consulté en janvier 2014). http://www.inrs.fr/accueil/produits/bdd/doc/fichetox.html?refINRS=FT%2068

[28] Bonne usinabilité, excellent pour travail à froid et excellente soudabilité. Son comportement lors d'un formage à chaud est médiocre. Ses applications comprennent rivets, visserie, fermeture éclair, éléments optiques et bijoux fantaisie : (consulté en janvier 2014). http://www.goodfellow.com/catalogue/GFCat4I.php?ewd_token=orQCg5DJj2qub4t7rz0ggtpvgorWEk&n=jXAlfgv6DwtfneBxEY64315imQ2IQN&ewd_urlNo=GFCat4B11&Catite=CU100400&CatSearNum=2

[29] (consulté en janvier 2014). http://www.nickelinstitute.org/NickelUseInSociety/AboutNickel/WhereWhyNickelIsUsed.aspx

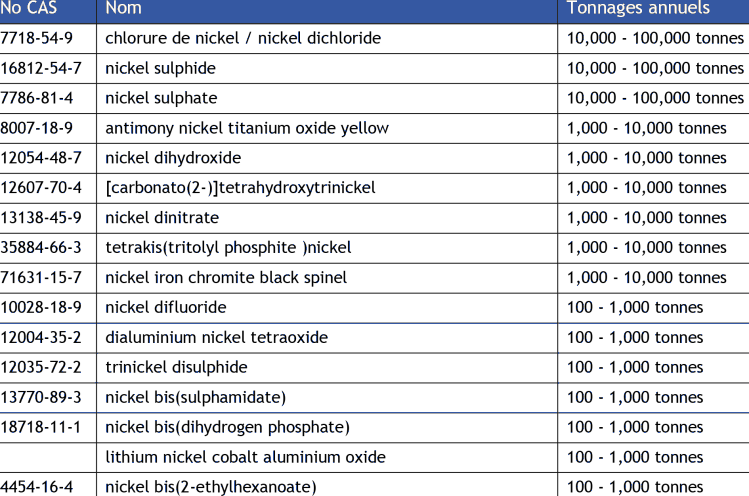

Vue d'ensemble des composés chimiques du nickel et de leur utilisation

FTE 2015 Importer

Les composés du nickel ayant été enregistrés dans REACH (selon la base publique de l'ECHA consultée en Février 2014), pour des usages autres que des intermédiaires de synthèse et à des tonnages supérieurs à 100 tonnes sont présentés dans le tableau ci-après.

Tableau 6. Composés du nickel enregistré dans REACH.

Plus en détail, le nickel tétracarbonyle est employé dans la fabrication de poudre de nickel de haute pureté. Il est également utilisé comme catalyseur en synthèse organique. Plusieurs autres composés du nickel (par exemple le nickel bis(2-éthylhexanoate) sont utilisés comme catalyseurs, notamment catalyseurs de polymérisation (Rieger, 2006).

L'acétate de nickel est utilisé comme mordant30 pour les textiles, comme intermédiaire dans la fabrication d'autres composés de nickel et comme catalyseur.

L'oxyde de nickel est utilisé dans la fabrication de sels de nickel, dans la fabrication de ferrites utilisées dans l'industrie électronique, dans la production de catalyseurs et pour le nickelage. Il est également employé comme colorant pour le verre, utilisé dans les peintures sur porcelaine, dans des composants électroniques et comme catalyseur.

L'hydroxyde de nickel est utilisé dans le domaine des batteries.